湖州某印染有限公司主要从事化纤布染色印花、棉布染色及砂洗业务,其废水主要来自产品染色印花砂洗过程中的工艺废水、车间清洗废水、废气处理废水、厂区内生活污水、初期雨水等。人工合成有机物和天然有机物是印染废水的主要污染物成分,其中很多有机物含有显色基团,如-N=N-、-N=O、-SO3Na、-OH、-NH2等,还混有各类卤代物、苯胺、酚类等助剂,以及一定量的Na2S2O4等有毒物质。

印染废水具有成分复杂、有机物浓度高、色度高、水质波动较大、总氮较高等特点,且废水处理过程产生的污泥量一般可达5%左右(含水率98%)。目前该企业废水处理的难点主要集中在总氮、总锑等指标的去除及污泥的减量化,对此笔者前期通过物化加药实验、生物工艺参数优化后,确定采用物化+厌氧+兼氧+两段好氧+物化工艺进行改造,项目运行半年后各项污染指标均实现稳定达标,且处理过程产生的污泥量较改造前缩减了50%。

1、工程概况

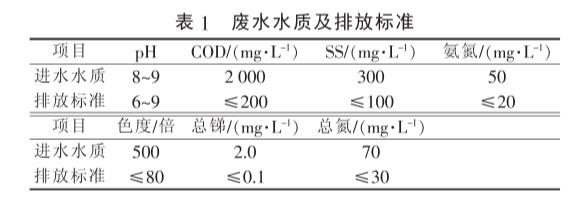

该项目废水量为6000m3/d,出水执行《纺织染整工业水污染物排放标准》(GB4287-2012)间接排放要求,设计进水水质及排放标准见表1。

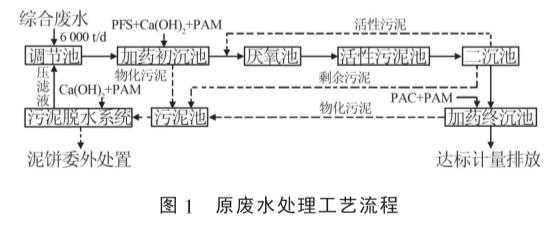

原有废水处理工艺流程见图1。

由图1可知,该厂原废水处理系统先经调节池,进水端设有机械格栅,池内有曝气设施,捞除垃圾后由泵提升进入加药初沉池,通过投加聚合硫酸铁(PFS)、消石灰、聚丙烯酰胺(PAM)将水中部分COD、色度、部分总锑去除,出水进入厌氧池,达到提高B/C、脱色、去除部分COD与总氮的目的,出水再经活性污泥池,达到去除部分COD、色度、大部分氨氮的目的,在进入二沉池进行泥水分离后,污泥回流至厌氧池,上清液进入加药终沉池,投加PAC与PAM,进一步去除COD、色度等指标,出水纳管排放。该厂原废水站最终出水中总氮与总锑并不稳定,偶有瞬时值超标的现象,现场500m²的高压板框压滤机1d出3次泥饼(含水率约65%,滤饼厚20mm,即每天出30m3泥饼),随着环保要求日趋严格,污泥的处置费用不断上升,环保问题开始制约企业的进一步发展,亟需对废水处理站进行升级改造。

2、工艺改造思路

2.1 总氮达标改造

通过对原废水站调研分析发现:原调节池停留时间仅5h,无法实现均质均量的目的,无单独反硝化区及混合液回流设施,硝化不彻底是总氮无法稳定达标的主因。首先,建议扩建调节池,确保HRT在20h以上;其次,原厌氧池HRT为2d,测得MLVSS为4500mg/L左右,进厌氧池废水的COD为1500mg/L左右,污泥负荷为0.17kgCOD/(kgVSS·d),研究表明污泥负荷在0.29~0.51kgCOD/(kgVSS·d)范围能加速厌氧颗粒污泥的形成,低于此范围不利于颗粒污泥的形成,从原厌氧池内取样发现,污泥量很少且细碎,很难通过上部三相分离器分离,导致厌氧出水浑浊,处理效果较差;建议将原厌氧池与活性污泥池改造成为厌氧池+兼氧池+两段好氧池,

减少厌氧池停留时间,将厌氧污泥负荷提高至0.46kgCOD/(kgVSS·d),促进颗粒污泥形成,进而改善污泥沉降性能,提高出水效果,再增设兼氧池,内设气体搅拌设施,通过搅拌吹脱去除厌氧出水中如硫化氢等有毒气体,改善反硝化环境,同时对好氧池内回流混合液进行反硝化,达到去除总氮的目的,最后延长好氧池停留时间,将好氧池分隔成两段,第一段主要用于去除有机物,第二段用于硝化,增设混合液回流泵,将脱碳作用与硝化作用分开,根据生态学中的“多样性导致稳定性原理”,两段好氧呈现出的微生物多样性更有利于水中各类污染物的去除。

2.2 除锑与污泥减量化改造

目前废水中的重金属锑主要通过加药方法去除,传统生物法除锑的效果不明显,特种菌除锑虽是目前最经济的方法,但除锑的机理与微生物的筛选培养还处于研究阶段。各类药剂中,PFS对印染废水中锑的去除效率显著优于铁铝复配混凝剂和铝盐混凝剂,锑去除率达97.4%,出水锑质量浓度可达4μg/L以下,因此除锑采取投加PFS为主导。

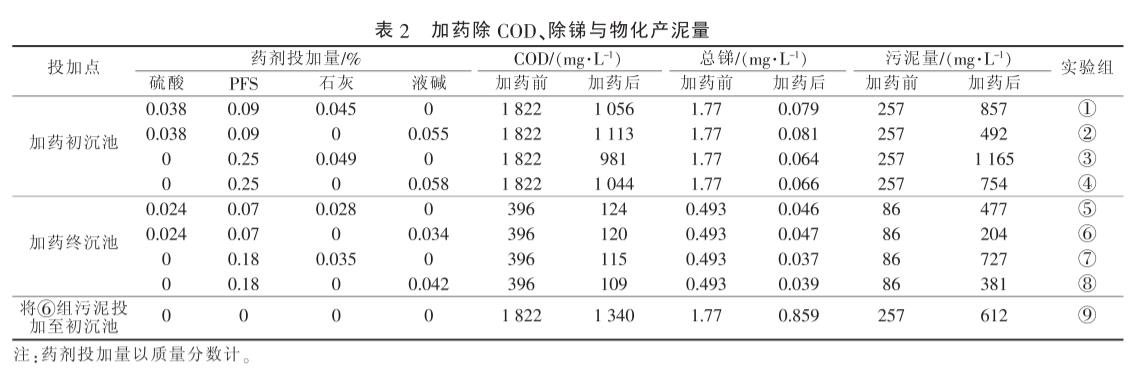

原废水站每天消耗消石灰(粉剂、纯度95%以上)约3t、PFS(水剂,纯度为15%)约10t、PAC(粉剂、纯度为30%)约1.2t、PAM(粉剂、纯度为98%)约50kg,主要用于加药初沉池、加药终沉池与污泥脱水,从加药初沉池与加药终沉池排出含水率97%的物化污泥约250m/d,物化污泥量约占总排泥量的45%,如何减少物化污泥的产生,是本工程研究的重点,笔者从药剂的选择、投加点的选取、药剂的二次利用等方面进行小试,由于印染废水中锑离子一般成+3价或+5价,需要在酸性条件下还原后去除,原工艺pH调节不到位是除锑不稳定的主因,通过一次性采集加药初沉池与加药终沉池的进水进行①~⑧组对照实验,结果见表2。

由表2可知,用硫酸+PFS组合除锑产生的污泥量明显小于仅用PFS除锑;用石灰回调pH产泥量明显多于液碱;除锑投加点若选择初沉池,势必在终沉池还要加药,如此产泥量将明显高于一次投加在终沉池。在保证除锑效果的前提下,污泥产量最少是第⑥实验组,在第⑥组中先用硫酸调节pH至3~4,然后投加0.07%的PFS,此时pH为2~3,除锑效果最佳,再用液碱回调pH至6.5~7.5,沉淀分离的上清液能确保总锑保持在0.1mg/L以下,且污泥大幅减少,同时利用加药终沉池产生的物化污泥作为药剂二次计量投加至加药初沉池,通过实验组⑨可知,此法加药初沉池中COD去除率达到25%左右,总锑去除达到50%左右,效果明显,且整个过程仅从加药初沉池产生一次物化污泥排入污泥池。

由于原活性污泥池停留时间较短,从二沉池排出含水率99%的剩余污泥多达300m3/d,活性污泥池内SV30达到90%,MLSS为4000mg/L左右,SVI为225,污泥膨胀严重,此次笔者准备通过生物池改造,延长活性污泥池的停留时间,并分隔为两段好氧池,将有机负荷控制在0.03kgBOD5/(kgMLSS·d)以下,使活性污泥处于内源呼吸代谢期,来减少剩余污泥的排放并改善脱水性能。

3、改造工艺流程设计

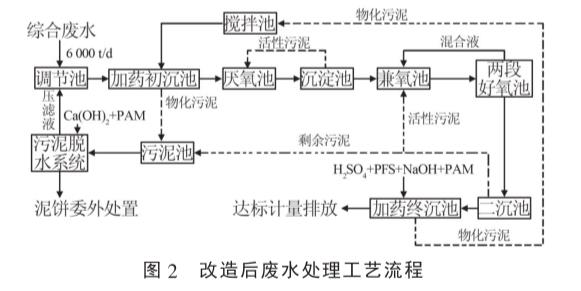

改造后废水处理工艺流程见图2。

由图2可知,综合废水自流进入调节池,扩建后的调节池有效容积为6000m3,池底设穿孔管曝气搅拌,并通过水位控制,确保进水均质均量;出水由泵提升进入加药初沉池,前段反应区的药剂改为投加终沉池的物化污泥,经搅拌池搅匀后由加药泵计量投加,达到去除部分COD、SS、色度、总锑的目的;出水进入厌氧池,调整后的厌氧池容积负荷明显提升,具备形成颗粒污泥的条件,通过厌氧菌将废水中各类高分子有机物开环断链,提高可生化性,并将部分有色基团还原脱色,将有机氮还原成氨氮,设沉淀池回流污泥提高厌氧污泥浓度,出水自流至兼氧池,内设微曝气设施,将厌氧出水中少量硫化氢等有毒气体吹脱去除,并由反硝化菌对回流污泥及混合液中硝态氮、亚硝态氮还原去除,保证出水总氮达标,出水自流至两段好氧池,先通过好氧菌吸附、代谢作用将水中大部分有机物去除,再经硝化菌硝化作用去除氨氮,出水经二沉池泥水分离后,再进入加药终沉池,前段反应区内先用硫酸调节pH至3~4,再依次投加PFS、液碱、PAM,主要用于去除水中的总锑与COD,确保出水稳定达标后计量排放。

4、主要构筑物及设备参数

4.1 主要构筑物

(1)调节池。1座,地下式,尺寸60.0mx20.0mx5.5m,有效水深5.0m,HRT=24d,表面曝气率0.02m3/(m2·min),前段设格栅渠、隔油区,钢砼结构,内壁防腐。

(2)加药初沉池。1座,半地上式,反应区:尺寸6.0mx3.0mx3.5m,有效水深3.2m,HRT=14min,分三格;沉淀区:尺寸为48.0mx6.0mx7.0m,表面负荷0.87m3/(m²·h),有效水深6.6m,HRT=7.6h,钢砼结构,反应区内壁防腐。

(3)厌氧池。1座,半地上式,尺寸45.0mx15.0mx7.0m,有效水深6.5m,HRT=17.5h,分六格,容积负荷2.1kgCOD/(m·d),污泥负荷0.46kgCOD/(kgVSS·d),钢砼结构,池顶加盖。

(4)沉淀池。1座,半地上式,尺寸15.0mx15.0mx7.0m,表面负荷1.1m/(m²·h),有效水深1.5m,HRT=1.4h,钢砼结构。

(5)兼氧池。1座,半地上式,尺寸45.0mx15.0mx7.0m,有效水深6.4m,HRT=17h,总氮负荷0.02kgTN/(kgMLSS·d),钢砼结构。

(6)二段好氧池。1座,半地上式,尺寸55.0mx30.0mx7.0m,有效水深6.4m,HRT=42h,分两段,表面曝气率0.08m3/(m2·min),容积负荷0.29kgCOD/(m·d),污泥负荷0.02kgBOD/(kgMLSS·d),氨氮负荷0.01kgNH3-N/(kgMLSS·d),钢砼结构。

(7)二沉池。1座,半地上式,尺寸68.0mx8.0mx7.0m,表面负荷0.46m3/(m2·h),有效水深6.2m,

HRT=13h,钢砼结构。

(8)加药终沉池。1座,半地上式,反应区:尺寸7.0mx4.0mx3.5m,有效水深3.0m,HRT=20min,分

两格;沉淀区:尺寸64.0mx7.0mx7.0m,表面负荷0.87m3/(m²·h),有效水深6.0m,HRT=11h,钢砼结构,反应区内壁防腐。

(9)搅拌池。1座,地下式,尺寸10.0mx5.0mx5.5m,有效水深5.0m,有效容积250m3,分两格,钢砼结构,内壁防腐。

(10)污泥池。1座,地下式,尺寸20.0mx7.0mx5.5m,有效水深5.0m,有效容积700m3,分两格,钢

砼结构,内壁防腐。

(11)辅助房。1座,尺寸50.0mx15.0mx5.0m,主要包括风机房、加药房、脱水机房、药剂库、值班化验室,框架结构。

4.2 主要设备参数

(1)调节池。粗格栅除污机,栅宽1.0m,栅隙20mm,75°安装,反捞式,1.1kW,1台;细格栅除污机,栅宽0.6m,栅隙3mm,75°安装,0.55kW,回转式;污水泵,Q=250m3/h,H=110kPa,P=15kW,2台,1用1备;穿孔曝气管,DN50mmx3.0mm,1788m;在线pH计,量程0~14,1台;电磁流量计,管道式DN250mm,1台;超声波液位计,1台。

(2)加药初沉池。搅拌机,B=6.3m,P=1.55kW,1台;桁车式刮泥机,R=45r/min,P=1.5kW,1台。

(3)厌氧池。内循环泵,Q=900m3/h,H=50kPa,P=30kW,2台,1用1备;射流搅拌器,DN150mm,12套。

(4)沉淀池。污泥回流泵,Q=250m3/h,H=110kPa,P=15kW,2台,1用1备;中心筒D2500mm,1套。

(5)兼氧池。旋流微孔曝气器,Q.=0.5m3/(min·个),40套。

(6)二段好氧池。旋流微孔曝气器,Q,=0.5m3/(min·个),272套。

(7)二沉池。气提回流装置,DN100mm,2套;桁车式刮泥机,B=8.3m,P=1.55kW,1台。

(8)加药终沉池。搅拌机,R=45r/min,P=1.5kW,1台;桁车式刮泥机,B=7.3m,P=1.55kW,1台。

(9)搅拌池。立式搅拌机,R=20r/min,P=2.2kW,2台;加药泵,Q=5m/h,H=200kPa,P=1.5kW,2台,1用1备;电磁流量计,DN32mm,1台;超声波液位计,1台。

(10)污泥池。立式搅拌机,R=20r/min,P=3.0kW,2台;螺杆泵,Q=80m/h,H=1200kPa,P=30kW,2台,1用1备;超声波液位计,1台。

(11)辅助房。罗茨风机,Q,=25.2m/min,H=59.8kPa,P=45kW,2台,1用1备;磁悬浮风机,Q,=98m3/min,H=70kPa,P=150kW,2台,1用1备;药剂储罐,10m3,4只,PE材质;溶药搅拌机,R=45r/min,P=0.75kW,10台,5用5备;加药槽,9.0mx3.0mx1.5m,分12格,1只,PP材质;气动隔膜泵,Q=2m/h,H=600kPa,18台,9用9备;空压机,Q,=1.21m3/min,H=800kPa,P=7.5kW,2台,1用1备;高压隔膜压滤机,过滤面积500m2,滤室容量为10m3,P=11kW,1台;压榨泵,Q=8m3/h,H=1800kPa,P=7.5kW,2台,1用1备;压榨水箱,5m3,1只,PE材质;电气控制系统,1套。

5、处理效果

5.1 运行情况

该废水处理站改造工程于2018年12月竣工,并进入调试阶段,由于调试处于冬季,水池内水温低,菌种生长缓慢,通过车间加设蒸汽支管引入生物池内,维持池内水温为15~20℃,陆续从附近印染厂购入近1000m3(含水率99%)的活性污泥至生物池内,每天投加一定量的乙酸和磷肥作为营养,适当提高好氧池内溶解氧,并控制车间产能,1~2月进水量从1000m3/d逐步增加至3000m3/d,2~4月进水量从3000m3/d逐步增加至5000m/d,由于车间生产线调试阶段废水水质波动大,因此历时较长,至2019年5月下旬出水指标已能稳定达到设计要求,改造后药剂日消耗量:消石灰(粉剂、纯度95%以上)约1t、液碱(水剂、纯度30%)约2t,硫酸(水剂、纯度98%)约1.2t,PFS(水剂,纯度15%)约5t、PAC(粉剂、纯度30%)约0.6t、PAM(粉剂、纯度98%)约30kg;产泥量大的药剂消耗量较改造前均有50%以上的降幅,实际每天产生含水率97%左右的物化污泥约150m,较改造前减少了40%,含水率98%生化剩余污泥目前基本上1周排1次,每次150m3,合计平均每天产生的总污泥量约171m3,目前每天500m2板框压滤机工作次数较改造前减少一半,实际每天外运含水率65%的泥饼在15m3以内。

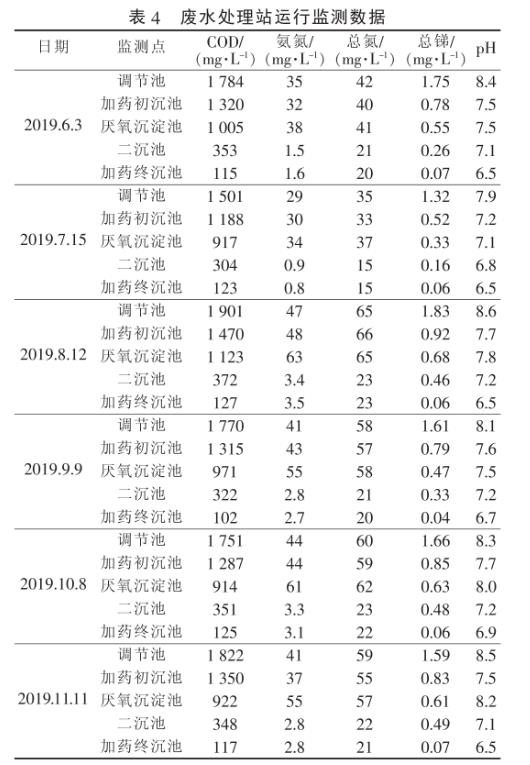

改造后的废水站于2019年6月~11月连续监测6个月,监测期间处理水量在5000~6000m3/d之间,废水处理站运行监测数据详见表4。

由表4可知,各个出水指标均达到设计要求。

5.2 经济分析

改造前废水站占地约5300m2,装机容量为773.3kW,运行功率为343.64kW,电耗为1.37kW·h/m3,运行费用为4.59元/m3(其中电费为1.1元/m3,药剂费为2.23元/m3,人工费为0.16元/m3,污泥处理费为1.1元/m3);改造后该工程占地约6700m2,改造费用为1079.6万元,改造单位投资1799元/m3,装机容量为721.7kW,运行功率为281.81kW,电耗为1.13kW·h/m3,运行费用为3.21元/m3(其中电费为0.9元/m3,药剂费为1.65元/m3,人工费为0.16元/m3,污泥处理费为0.5元/m3),改造后每天节省直接运行费用约0.83万元。

6、结论

(1)采用加药初沉-厌氧一沉淀-兼氧-两段好氧一二沉一加药终沉工艺,能充分利用现有构筑物,改造简单易行,针对总氮与总锑难稳定达标的问题,该工艺在无需外加碳源及不增加药剂成本的条件下,得到了很好的解决,整个废水站运行效果稳定可靠。

(2)本次通过加药工艺的改进,对产泥量大的药剂进行替换,对药剂二次利用,同时延长好氧池停留时间,使活性污泥处于内源呼吸期,减少剩余污泥的排放。改造后污泥减量50%,效果显著,具有很广阔的应用前景。

(3)加药终沉池在除总锑中起决定性作用,通过硫酸调酸碱度时应将pH控制在3~4,再单独投加PFS至pH为2~3,然后投加液碱回调pH至中性,最后投加PAM,最佳投加剂量建议通过调试来确定。(来源:浙江大学能源工程设计研究院有限公司)